アルミ板の製造工程

高品質・コスト競争力を両立させる最新鋭の製造設備

東南アジア初、世界最大規模のアルミニウム圧延工場として、2014年から操業を開始しました。

溶解・鋳造、熱間・冷間圧延から仕上設備まで、業界屈指の大規模設備を駆使して、他社にはできない安定した製品の製造や、効率性の高い大量生産を実現しています。

溶解・鋳造、熱間・冷間圧延から仕上設備まで、業界屈指の大規模設備を駆使して、他社にはできない安定した製品の製造や、効率性の高い大量生産を実現しています。

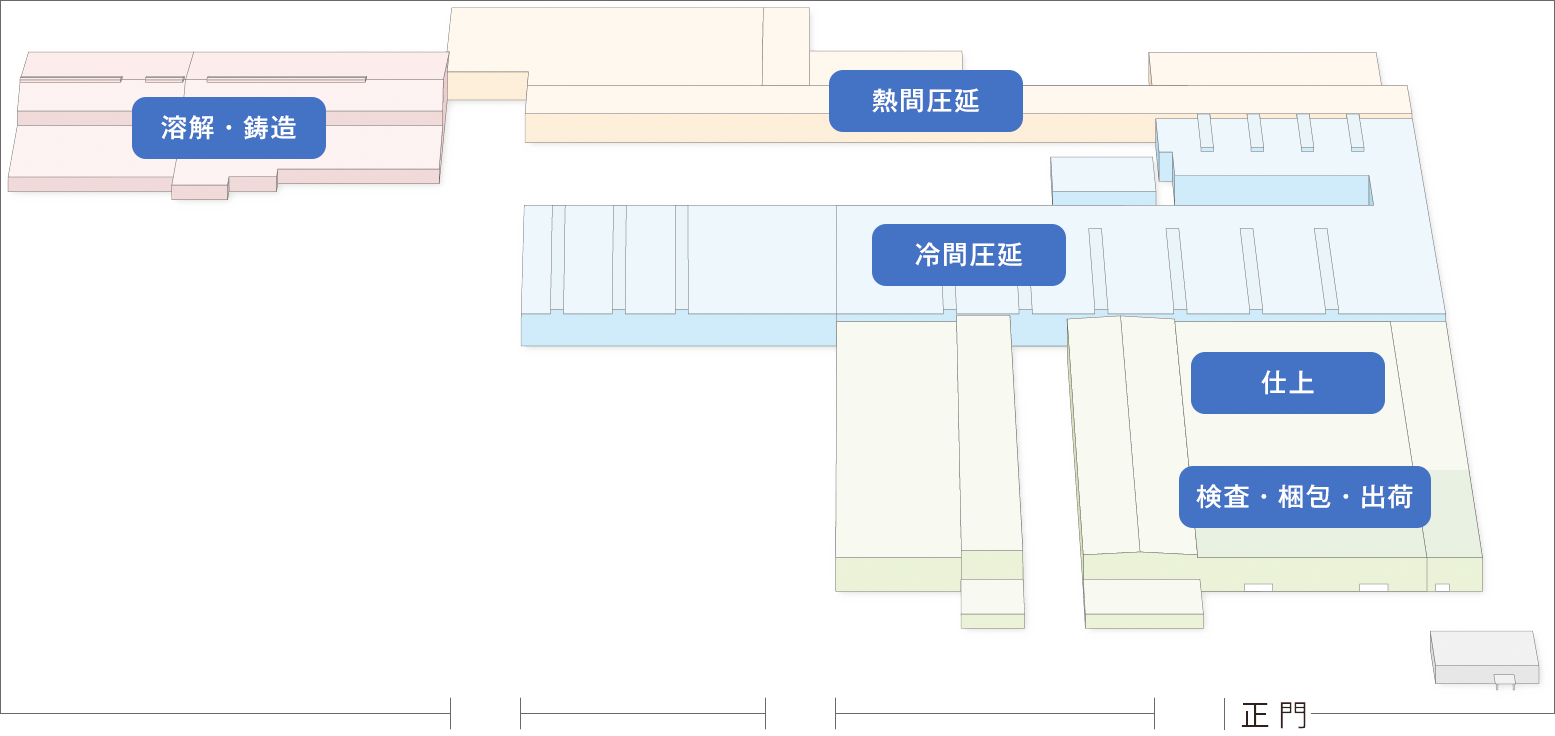

製造所レイアウト

工場敷地面積 約 500,000 m2

溶解・鋳造

アルミニウム地金やリサイクル材料を大型溶解炉で溶かし合金の成分調整や不純物の除去を行い、均一な成分の溶湯にし、アルミニウムの大きな鋳塊「スラブ」を製造します。

- 大型溶解炉

- 容量 約 110 トン

- スラブサイズ

- 最大幅 2,250 mm 長さ 10,500 mm 重さ 33.5 トン

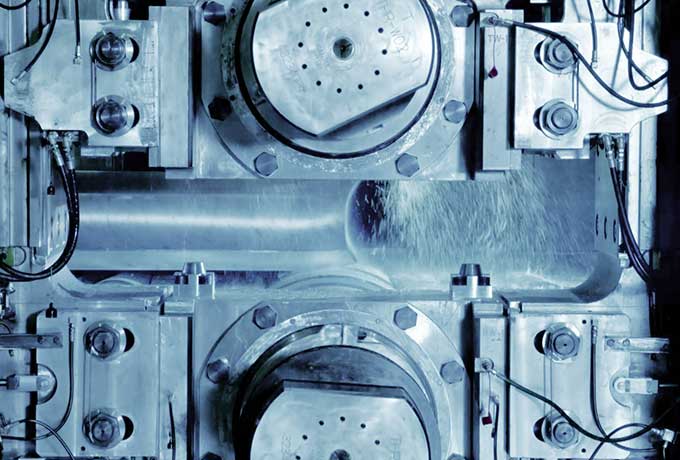

熱間圧延

一連の工程のなかでも、核といえる工程です。

鋳造工程でできたスラブを、切断、面削、加熱、熱間粗圧延、熱間仕上圧延を経て板を薄く延ばします。

製品の全長・全幅で均一な板厚や品質になるよう圧延します。

- 熱間圧延ライン

- 全長 372 m

- 熱間仕上圧延機

- 4 スタンド タンデムミル

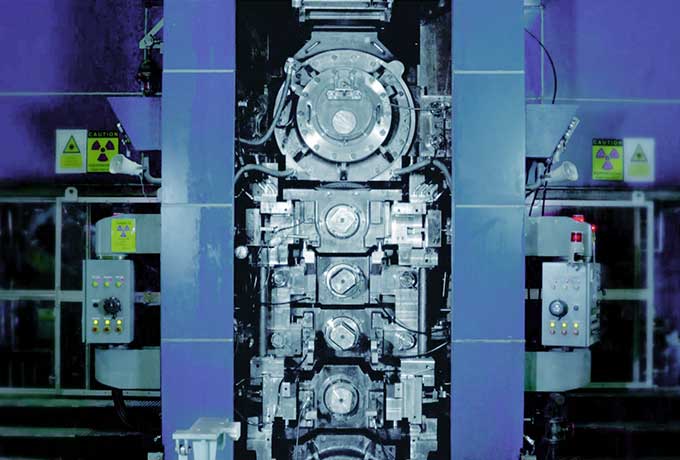

冷間圧延

非可逆式6段シングルスタンドの圧延機で製品の厚さまで、精度の高い冷間圧延で仕上げます。

材料の強度や表面の粗さ、光沢も仕上げます。

- 冷間圧延機

- 最大幅 2,250 mm 最大速度 2,000 m/min

仕上

お客様の求める厚さ、強度、寸法に合わせ、さまざまな付加価値を付け、高い精度で仕上げています。高精度な熱処理、表面処理、塗装、検査を一貫して行い、安定した品質を実現しています。

- 表面処理ライン

- 最大幅 2,150 mm

矯正、表面処理、塗装、スリット等、充実した設備群

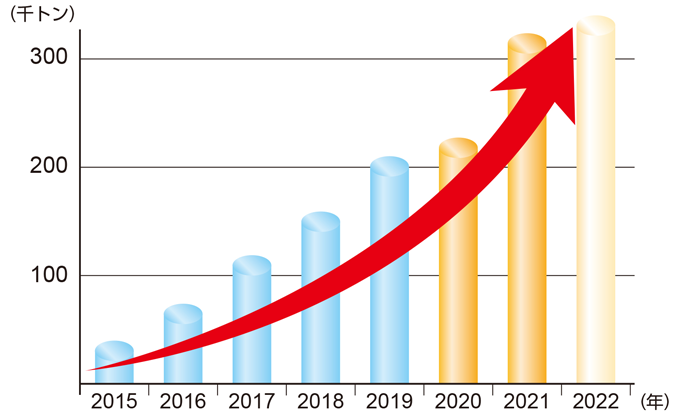

生産能力

拡大する世界のアルミニウム需要を捉えるため、急速な経済成長、工業化が進むタイで2015年から本格生産を続けています。2019年には設備増強を完了、生産能力は日本や北米の拠点と同じレベルの年間32万トンを生産しています。

- 生産能力

- 年間 320,000 トン

品質管理

高品質を保証する様々な検査

オンラインでの各種検査機器を整え、鋳造から圧延・仕上げ、検査出荷までの一貫した製品保証システムにより安定した品質の製品をお届けします。また、オフラインでは、確性試験、成形性試験などに基づき日夜品質向上に努めています。